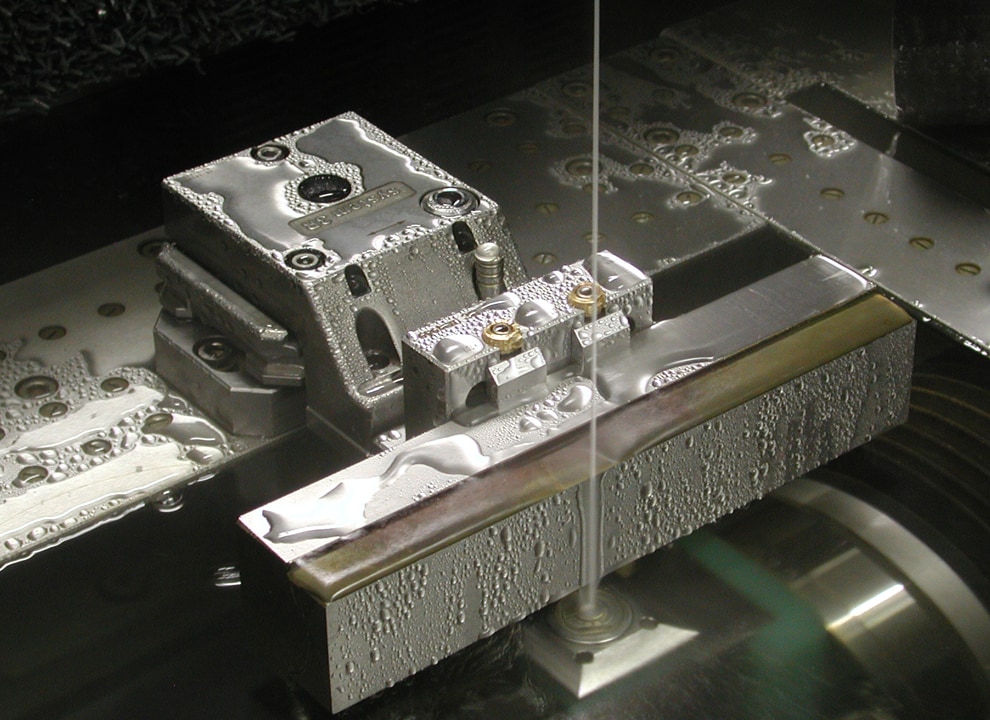

เครื่อง Wire Cut EDM มีความเที่ยงตรงอย่างยิ่ง ในหลายรุ่นที่เครื่องให้ความแม่นยำถึงสี่สิบในล้านของหนึ่งนิ้ว (0.00004” หรือ 0.001 มม.) บางเครื่องให้ความแม่นยำถึงสิบในล้านของหนึ่งนิ้ว (0.00001” หรือ 0.00025 มม.) ขณะที่เครื่องอื่นๆ ให้ความแม่นยำถึงสี่ในล้านของนิ้ว (0.000004” หรือ 0.0001 มม.) ด้วยซ้ำไป

เครื่องสามารถบรรลุเป้าหมายความเที่ยงตรงที่ +/-.0001” หรือ 0.0025 มม. อย่างไรก็ตาม กรณีการตัดแฉลบเพื่อให้ได้ความคลาดเคลื่อนดังกล่าว พื้นผิวที่เรียบบาง 12 rms ผลิตได้ด้วยเครื่อง Wire cut EDM นี้ ยิ่งกว่านั้นเครื่อง Wire Cut EDM ยังสามารถสร้างพื้นผิวที่ยอดเยี่ยมแม้ในการตัดที่เรียกว่า “การตัดหยาบ” ลูกค้ามักจะรู้สึกทึ่งเมื่อได้เห็นพื้นผิวที่เรียบลื่นจากการตัดผ่านเพียงรอบเดียว โดยพื้นผิวที่เรียบลื่นนี้จะปรากฏให้เห็นแม้กระทั่งหลังจากที่ส่วนต่างๆ ที่มีขนาดใหญ่มากได้ถูกตัดแล้ว ในการตัดด้วยวิธีอื่นๆ เช่น การใช้เลเซอร์ และ Abrasive Water Jet ยิ่งชิ้นงานมีขนาดใหญ่ขึ้น พื้นผิวก็ยิ่งหยาบมากขึ้น เครื่อง Wire Cut EDM สร้างพื้นผิวที่เรียบเนื่องจากลวดอิเล็กโทรดเคลื่อนที่ชิ้นงานทั่วทั้งอัน และการกัดกร่อนด้วยการสปาร์คเกิดขึ้นตลอดอิเล็กโทรดลวดทั้งหมด ลวดจะไม่สัมผัสกับชิ้นงานอย่างเด็ดขาด หากลวดสัมผัสกับชิ้นงาน จะเกิดไฟฟ้าลัดวงจรและจะไม่มีการตัดเกิดขึ้น อิเล็กโทรดลวดตัดโดยการกัดกร่อนด้วยการสปาร์ค ดังนั้นจึงทิ้งแนวที่ใหญ่กว่าลวดเพียงเล็กน้อย

การตัดแบบ Taper ที่มีความเที่ยงตรงมากขึ้นด้วยเครื่อง Wire Cut EDM

อย่างไรก็ตาม ผู้ผลิตแม่พิมพ์ซึ่งใช้เทคโนโลยีเครื่อง Wire Cut EDM ได้เผชิญกับความท้าทายบางประการในการตัดมุมต่างๆ ซึ่งมีระยะตั้งแต่

10 – 45 องศา บ่อยครั้งที่เครื่อง EDM มีการเคลื่อนที่ของแกนที่จำเป็นต่อการบรรลุเป้าหมายในมุมที่ต้องการ แต่คุณลักษณะทางกายภาพของลวดและเทคโนโลยีของเครื่องจักรที่เกี่ยวข้องอาจจะไม่เพียงพอ การตรวจสอบคุณลักษณะของลวดจึงมีประโยชน์ในการกำหนดลวดที่เหมาะสมเพื่อบรรลุเป้าหมายการตัดที่ดีที่สุด

ลวดอ่อนและลวดแข็ง

ลวดแข็งมีความแข็งแรงกว่า ตรงกว่า และทนทานต่อการแตกหักระหว่างการตัดมากกว่าลวดอ่อน นอกจากนี้ลวดที่แข็งกว่าและมีความทนทานต่อแรงตึงสูงยังสามารถต่อสู้กับการเบี่ยงเบนทิศทางระหว่างการตัดดีกว่าอีกด้วย แต่ลวดที่แข็งมากและมีการยืดน้อยก็ทำให้เกิดการสั่นสะเทือนระหว่างการตัดแบบ Taper ได้เนื่องจากลวดเคลื่อนที่ระหว่าง Guide ด้านบนและด้านล่าง ยิ่งกว่านั้น “ความสามารถในการคืนรูป” ของลวดแข็งยังต่อต้านแนวลวดที่ถูกตั้งโปรแกรมไว้ระหว่างการตัดแบบ High Taper ซึ่งทำให้ลวดงอและอาจนำไปสู่ความเที่ยงตรงที่น้อยลง พื้นผิวหน้าที่หยาบ และการแตกหักของลวด โดยจะทิ้งร่องรอยที่ไม่อาจยอมรับได้ไว้บนชิ้นงาน รวมทั้งเป็นการสูญเปล่าของวัสดุและเวลาในการผลิต ทางออกที่ดีกว่าสำหรับการตัดแบบ Taper คือลวดอ่อน ลวดอ่อนที่มีความทนทานต่อแรงตึงต่ำโค้งงอไปตามแนวที่ถูกต้องซึ่งกำหนดโดยผู้ควบคุม CNC รวมทั้งยังให้การตัดที่เที่ยงตรงมากขึ้น อย่างไรก็ตาม ลวดอ่อนก็มีความสามารถในการคืนรูปน้อยกว่าลวดแข็งและมีแนวโน้มว่าจะแตกหักระหว่างสภาพการตัดที่รุนแรง นอกจากนี้ยังไวต่อแรงดันไฟฟ้าและแรงดึงของเครื่อง EDM ระหว่างรอบการตัด AWF หากไม่ได้รับการจัดการอย่างเหมาะสม ผลลัพธ์ก็คือปลายลวดที่ผิดรูปและทำให้ไม่สามารถสอดลวดเข้าไปใน Guide ในกรณีเหล่านี้ เครื่องจะไม่สามารถร้อยลวด ดังนั้นกระบวนการกัดกร่อนจึงหยุดและเวลาในการผลิตสูญเปล่า ผู้ควบคุมเครื่องต้องเข้ามาจัดการก่อนที่การตัดจะเริ่มต้นได้อีกครั้ง

การเอาชนะอุปสรรค

เพื่อเอาชนะความท้าทายในการร้อยลวดอ่อน ควรพิจารณาอุปกรณ์ EDM ที่ให้การจัดการกับลวดที่ดีขึ้นระหว่างรอบการตัด AWF เทคโนโลยีควรจะรวมถึงวิธีที่จะควบคุมแรงดึงของลวดอย่างแม่นยำรวมทั้งพลังงานที่ใช้เพื่อตัดลวด สถานการณ์ AWF ในอุดมคติคือสถานการณ์ที่ลวดร้อนขึ้นและยืดออกกระทั่งหักเป็นสองส่วนโดยไม่ละลาย การใช้แรงดันไฟฟ้าในอุดมคติที่จำเป็นในการตัดลวดและสร้างจุดสัญลักษณ์สามารถเพิ่มประสิทธิภาพการร้อยลวดอ่อน ปรับปรุงความตรงของลวด และลดการสึกหรอของอิเล็กโทรด อย่างไรก็ตาม ไม่ใช่เพียงแต่ความแข็งและความอ่อนของลวดเท่านั้นที่ต้องได้รับการพิจารณา ปัจจัยต่างๆ เช่น เส้นผ่าศูนย์กลางของลวด แรงดึงในการตัดและการหลอม รวมทั้งแรงดันไฟฟ้าก็จำเป็นต้องได้รับการแก้ไขปรับปรุงตามการเลือกสรรลวดเช่นกัน ทั้งนี้เพื่อรักษารูปร่างของปลายลวด ลดความเสียหายต่อพื้นผิว และเพิ่มความตรงให้มากที่สุด กระแสไฟฟ้าจำนวนเล็กน้อยที่ถูกปล่อยออกมาในเครื่อง Wire Cut EDM สามารถส่งผลให้เกิดความเสียหายต่ออิเล็กโทรดและปลายลวด การก่อตัวของเศษลวด และความเสถียรของ AWF ที่ลดลง เครื่อง EDM บางเครื่องให้ระบบลมเป่าที่นำทางอากาศเย็นไปยังจุดตัดของลวดซึ่งช่วยรักษาปลายลวดให้เย็นเท่าที่จะเย็นได้ นอกจากนี้ยังป้องกันการหลอมละลายของปลายระหว่างการตัดโลหะด้วยความร้อน เพื่อให้รอบการตัดเป็นไปอย่างเหมาะสมที่สุด จึงมีการใช้รีเลย์บนเครื่องควบคุมเวลาเพื่อเปิดโซเลนอยด์อากาศให้เป่าอากาศเย็นไปยังอิเล็กโทรดสำหรับการตัดของลวด และรักษาปลายลวดไม่ให้ร้อนจนถึงขั้นละลาย ยับยั้งการก่อตัวของเศษลวด ยืดอายุของอิเล็กโทรดและให้การร้อยที่ไว้ใจได้ รวมทั้งประสิทธิภาพในการตัด ระหว่างขั้นตอนการตัด การควบคุมแรงดึงของลวดอย่างถูกต้องเป็นสิ่งจำเป็น (โดยเฉพาะอย่างยิ่งกับลวดอ่อน) ดังนั้นระบบ AWF ซึ่งมีอุปกรณ์ตรวจสอบแรงดึงของลวดที่ให้การเฝ้าสังเกตอย่างต่อเนื่องจึงมีความสำคัญ ระบบ EDM ที่รวมมอเตอร์ AC และระบบขับเคลื่อนลวดที่ทำงานเรียงตามกันทำให้มอเตอร์เครื่องยึดและลูกกลิ้งขับเคลื่อนสามารถสื่อสารการใช้พลังงานกับผู้ควบคุมเครื่อง รวมทั้งยังทำให้ผู้ควบคุมเครื่องสามารถรักษาแรงดึงของลวดตลอดกระบวนการตัด

นอกจากนี้ยังมีมาตรการบางอย่างที่ผู้ควบคุมเครื่องสามารถนำไปปรับปรุงประสิทธิภาพการตัด เมื่อทำงานกับลวดอ่อน การใช้ Die Guide ที่ถูกออกแบบมาสำหรับการตัดแบบ Taper ขนาดใหญ่เป็นสิ่งสำคัญ โดยเฉพาะอย่างยิ่ง หากท่านจะตัดแฉลบ Taper ขนาดใหญ่เพื่อปรับปรุงพื้นผิวหน้าและความเที่ยงตรง Guide เหล่านี้มีสิ่งค้ำขนาดใหญ่กว่าที่ช่วยการส่งลวดผ่านมุมขนาดใหญ่ เพื่อให้แน่ใจในความเที่ยงตรง ควรใช้คุณสมบัติพิเศษใน CNC ที่ชดเชยการเปลี่ยนแปลงตำแหน่งในทิศทางของแกน Z เพื่อว่ามุมของ Taper จะได้ถูกต้องเที่ยงตรง สุดท้ายหากเทคโนโลยีการตัดที่ใช้อยู่ถูกพัฒนาเพื่อลวดทองเหลืองชนิดแข็ง แรงดึงลวดจะต้องลดลงสำหรับการตัดหยาบ