เทคโนโลยีวอเตอร์เจ็ทมีจุดเด่นหลายอย่างที่ทำให้เป็นที่ยอมรับอย่างรวดเร็ว เช่น เป็นการตัดแบบเย็นที่สามารถตัดวัสดุได้แทบทุกชนิดโดยไม่ก่อให้เกิดความร้อนหรือแรงเค้นและเป็นวิธีการตัดเฉือนที่สามารถเตรียมการและใช้งานได้ง่ายเป็นพิเศษ ข้อดีเหล่านี้ช่วยให้ผู้ผลิตสามารถผลิตชิ้นงานตั้งแต่จำนวนน้อยไปจนถึงจำนวนมากได้อย่างรวดเร็ว แม้จะเป็นงานที่ยากและมีความซับซ้อนสูงก็ตาม

เปรียบเทียบระหว่าง HyperPressure และแรงดันปกติ

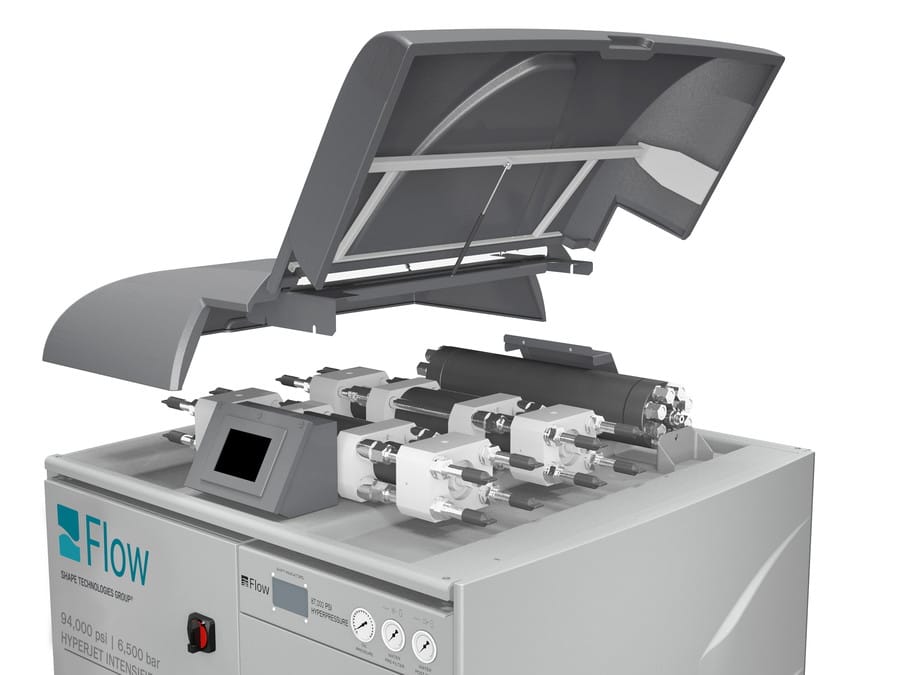

ในช่วงแรกที่มีการนำระบบวอเตอร์เจ็ทแรงดันระดับอัลตราไฮ (Ultra High Pressure หรือ UHP) มาใช้นั้น ค่าแรงดันมักจะอยู่ในช่วง 36,000 พีเอสไอ แต่ค่าแรงดันนี้เพิ่มสูงขึ้นเรื่อยๆ ในทุกทศวรรษ จนเป็น 55,000 พีเอสไอในช่วงปลายทศวรรษ 1980 จนกระทั่งเพิ่มขึ้นเป็น 60,000 พีเอสไอในช่วงกลางทศวรรษ 1990 ซึ่งเป็นค่ามาตรฐานที่ใช้มาจนถึงปัจจุบัน ต่อมาในปี 2004 บริษัท Flow International ได้เปิดตัวปั๊ม HyperJet ที่ให้แรงดันพิกัดอยู่ที่ 94,000 พีเอสไอ สำหรับใช้กับสภาพแวดล้อมการผลิตมาตรฐาน ความก้าวหน้าดังกล่าวถือเป็นการเริ่มยุคใหม่ของระบบตัดเฉือนวอเตอร์เจ็ทแบบ HyperPressure

แรงดันระดับ HyperPressure หมายถึง แรงดันตั้งแต่ 75,000 พีเอสไอขึ้นไป ซึ่งในความเป็นจริงแล้ว การตัดวอเตอร์เจ็ทด้วยน้ำผสมสารขัดนั้น สารขัดที่ผสมอยู่ภายในกระแสน้ำจะทำหน้าที่กัดกร่อนวัสดุและทำให้เกิดการตัดขึ้น โดยน้ำจะทำหน้าที่เป็นตัวเร่งการทำงานของสารขัดเท่านั้น การใช้แรงดันสูงขึ้นจะทำให้พลังงานจลน์ของสารขัดที่ผสมอยู่ในน้ำเพิ่มขึ้น เมื่อน้ำและสารขัดเคลื่อนที่เร็วขึ้น เส้นผ่านศูนย์กลางของกระแสน้ำจะเล็กลง ส่งผลให้ความหนาแน่นของกำลังและประสิทธิภาพของกระแสน้ำเพิ่มสูงขึ้น

ผู้ผลิตส่วนใหญ่ค้นพบแทบจะในทันทีว่า การใช้ปั๊ม HyperPressure นั้นทำให้ได้ประสิทธิภาพการทำงานสูงขึ้นกว่ามากเมื่อเทียบกับการใช้ปั๊มทั่วไปที่ให้แรงดันประมาณ 60,000 พีเอสไอ ถ้าหากการเพิ่มกำลังวัตต์ให้กับเลเซอร์ CO2 นั้นทำให้ประสิทธิภาพการตัดสูงขึ้น การเพิ่มแรงดันก็สามารถที่จะช่วยเพิ่มประสิทธิภาพให้กับระบบวอเตอร์เจ็ทได้อย่างมากเช่นเดียวกัน

อย่างไรก็ตาม นอกจากการเพิ่มแรงดันแล้ว ยังมีการทดลองวิธีต่างๆ อีกหลายวิธีเพื่อเพิ่มประสิทธิภาพให้กับการตัด ไม่ว่าจะเป็นการเพิ่มแรงม้า การใช้หัวเจ็ทหลายหัว การใช้สารขัดที่มีฤทธิ์กัดกร่อนแรงขึ้น และการปรับปรุงทางเดินเครื่องมือ เป็นต้น ซึ่งจากวิธีการทั้งหมดข้างต้น วิธีเดียวที่สามารถเพิ่มประสิทธิภาพการตัดได้อย่างชัดเจนที่สุดคือ การปรับปรุงทางเดินเครื่องมือ โดยในปัจจุบัน เครื่องตัดระบบวอเตอร์เจ็ทสมัยใหม่จะใช้ทางเดินเครื่องมือที่ให้ประสิทธิภาพสูงสุด โดยการเร่งความเร็วในช่วงการตัดตรงและลดความเร็วลงในช่วงที่มีการตัดโค้งแคบ เพื่อป้องกันข้อผิดพลาดของชิ้นงานที่เกิดจากการหน่วงของกระแสน้ำ รวมทั้งเพื่อลดระยะเวลาในการผลิตชิ้นงาน นอกจากนี้ ยังมีระบบที่ใช้เทคโนโลยีสูงขึ้นไปอีกขั้น โดยมีการชดเชยความเอียงของารตัดด้วยการเอียงหัวเจ็ทเล็กน้อย เพื่อชดเชยปัญหารอยตัดเอียงเป็นลักษณะคล้ายตัว V ซึ่งเกิดขึ้นตามธรรมชาติจากการตัดแบบวอเตอร์เจ็ท วิธีการอื่นๆ นอกเหนือไปจากการปรับปรุงทางเดินเครื่องมือนั้น ไม่ได้ช่วยให้ประสิทธิภาพการทำงานเพิ่มขึ้นเนื่องจากสาเหตุต่างๆ เช่น การเพิ่มแรงม้านั้นทำให้ตัดได้เร็วขึ้น แต่จำเป็นต้องใช้สารขัดปริมาณมากขึ้นเช่นกัน ทำให้ต้นทุนสูงขึ้น หรือการเพิ่มหัวเจ็ทซึ่งทำให้ต้องแบ่งกำลังระหว่างหัวเจ็ทหลายหัว จึงแทบจะไม่ช่วยเพิ่มกำลังการผลิต อีกทั้งยังทำให้ผู้ควบคุมเครื่องต้องคอยตรวจสอบว่าหัวเจ็ทแต่ละหัวมีการตัดที่ระดับเท่ากัน หรือการใช้สารขัดที่มีฤทธิ์กัดกร่อนแรงขึ้น ซึ่งส่งผลให้ต้นทุนการผลิตสูงขึ้นเนื่องจากราคาของสารขัด และยังส่งผลให้หัวผสมเกิดการสึกหรอเร็วขึ้นอีกด้วย (เร็วกว่าเดิม 5 ถึง 10 เท่า)

แรงดันยิ่งสูง ประสิทธิภาพยิ่งสูง

การเพิ่มแรงดันให้สูงขึ้นหมายถึงประสิทธิภาพที่สูงขึ้น เนื่องจากการเพิ่มแรงดันนั้นช่วยให้การตัดเร็วขึ้นและลดต้นทุนการผลิตต่อระยะการตัด สำหรับการใช้แรงดันที่ 60,000 พีเอสไอ ต้นทุนของผงโกเมน (Garnet Abrasive) จะคิดเป็นสัดส่วนมากกว่าครึ่งหนึ่งของต้นทุนการดำเนินงานของเครื่องจักร แต่ถ้าหากเป็นการใช้งานต่อเนื่องที่ 87,000 พีเอสไอ ต้นทุนสารขัดจะลดลงเหลือไม่ถึงครึ่งหนึ่ง นอกจากนี้ ยังสามารถลดระยะเวลาการเจาะ (ซึ่งหมายถึงระยะเวลาที่ใช้ในการเจาะรูนำ) ลงได้อย่างมากเช่นกัน

รอบระยะเวลาการผลิตที่สั้นลงยังหมายถึงการผลิตชิ้นงานได้จำนวนมากขึ้นในระยะเวลาเท่ากัน และได้ปริมาณงานต่อวันเพิ่มขึ้น นอกจากนี้ ยังสามารถคืนต้นทุนคงที่ เช่น ค่าเช่าอาคาร ค่าโสหุ้ย และค่าเสื่อมสภาพของอุปกรณ์ ได้เร็วขึ้น ส่งผลให้ธุรกิจได้รับผลกำไรมากขึ้น

การใช้แรงดันสูงขึ้นยังช่วยให้ได้รอยตัดที่ละเอียดมากขึ้น เนื่องจากกระแสน้ำมีขนาดเส้นผ่านศูนย์กลางเล็กลง นอกจากนี้ การบำรุงรักษาก็ง่ายกว่าเนื่องจากเป็นการใช้ปั๊มที่ผ่านการออกแบบใหม่

กระแสน้ำมีพลังงานมากขึ้น รวมทั้งมีการถ่ายพลังงานนี้ไปยังพื้นที่ที่มีขนาดเล็กลง ส่งผลให้สารขัดทำงานได้อย่างมีประสิทธิภาพมากขึ้น ซึ่งหมายถึง สารขัดสามารถกัดกร่อนวัสดุได้มากขึ้น ความหนาแน่นของกำลังจะเพิ่มขึ้นโดยสัมพันธ์กับแรงดันใช้งานยกกำลัง 1.5 ตามสูตรคำนวณดังต่อไปนี้ | Eda = KP1.5 โดย Eda คือ ความหนาแน่นของกำลัง |

เทคโนโลยีวอเตอร์เจ็ท HyperPressure เหมาะเป็นพิเศษสำหรับการผลิตเป็นจำนวนมากที่ต้องการระยะเวลาการผลิตรวดเร็ว รวมทั้งยังเหมาะสำหรับงานที่ต้องการความเที่ยงตรงสูงด้วยเช่นกัน เนื่องจากกระแสน้ำมีขนาดเส้นผ่านศูนย์กลางเล็กลง 25% ทำให้สามารถตัดบริเวณมุมด้านในได้ละเอียดมากขึ้น ซึ่งโดยทั่วไปแล้ว จะสามารถตัดรัศมีโค้งได้ต่ำสุดถึง 0.015 นิ้ว

ความเร็วเป็นปัจจัยสำคัญ

แรงดันมีผลทำให้ประสิทธิภาพการทำงานเพิ่มขึ้น นั่นก็เพราะความเร็วของกระแสน้ำ แต่ทำไมถึงเป็นเช่นนั้น? ยิ่งแรงดันสูงขึ้น ความเร็วของกระแสน้ำก็จะยิ่งเพิ่มขึ้น เมื่อกระแสน้ำถูกจ่ายออกจากหัวฉีดแล้ว ปัจจัยที่สำคัญที่สุดก็คือ ความเร็ว หลังจากที่น้ำถูกฉีดออกจากหัวตัด กระแสน้ำนี้จะไม่อยู่ภายใต้แรงดันอีกต่อไป แรงดันของน้ำจะถูกเปลี่ยนรูปเป็นความเร็วของน้ำที่ถูกฉีดออกจากหัวฉีด ยิ่งกระแสน้ำที่ถูกฉีดออกมานั้นเร็วและเล็กขึ้น สารขัดจะยิ่งเคลื่อนที่เร็วมากขึ้น มีโมเมนตัมมากขึ้น และขจัดเนื้อวัสดุชิ้นงานได้มากยิ่งขึ้นและรวดเร็วยิ่งขึ้น ดังนั้น จึงทำให้ใช้ปริมาณสารขัดต่อระยะการตัดน้อยลง เนื่องจากแต่ละอนุภาคของสารขัดสามารถกัดกร่อนวัสดุได้มากขึ้น เป้าหมายที่เราต้องการคือ การทำให้สารขัดเคลื่อนที่เร็วที่สุดเท่าที่จะสามารถทำได้ ดังนั้น ความเร็วของกระแสน้ำจึงเป็นปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพ

วิธีเดียวที่จะทำให้กระแสน้ำมีความเร็วสูงขึ้นก็คือ การเพิ่มแรงดัน ไม่ใช่การเพิ่มแรงม้า ซึ่งถึงแม้ว่าอาจจะฟังดูขัดแย้งกันเอง แต่เป็นความจริง ปั๊มแต่ละตัวจะมีขีดจำกัดแรงดันใช้งานสูงสุด ดังนั้น หากต้องการใช้ประโยชน์จากกระแสน้ำความเร็วสูง คุณจึงจำเป็นที่จะต้องมีปั๊มที่ออกแบบมาโดยเฉพาะให้สามารถจ่ายแรงดันได้สูงกว่า

Article by FLOW & MEGA Tech Magazine