ด้วยความก้าวหน้าทางด้านการพัฒนาเทคโนโลยีอิเล็กทรอนิคส์และไฟฟ้า รวมไปถึงเทคโนโลยีสารสนเทศและเทคโนโลยีการผลิตที่ทันสมัย วิธีการผลิตในอุตสาหกรรมจึงมีถ่ายโอนให้อยู่ในรูปแบบของระบบดิจิตอลอัจฉริยะมากยิ่งขึ้น ในอุตสาหกรรมยุคใหม่จะรวมเอาเทคโนโลยีเสมือนจริงในรูปแบบของ Cyber-Physical System (CPS) ที่กำลังเกิดขึ้นในปัจจุบัน ความท้าทายและความต้องการใหม่ๆที่เกิดขึ้นส่งผลดีต่อการพัฒนาอุตสาหกรรมที่ทำให้อุตสาหกรรมแบบเดิมๆเริ่มมีบทบาทน้อยลง ดังนั้นเทคโนโลยีการผลิตอัจฉริยะเป็นหนึ่งเทคโนโลยีชั้นสูง ที่ประเทศชั้นนำทางด้านอุตสาหกรรมได้ให้ความสนใจเป็นอย่างมากตามที่ได้มีการกล่าวไว้ใน Europe 2020 strategy, Industry 4.0 strategy และ China manufacturing 2025 หรือแม้แต่ในสหรัฐอเมริกาเองก็ได้มีการเร่งให้เกิดการปรับเปลี่ยนรูปแบบการผลิตในอุตสาหกรรม และรูปแบบสายการผลิตเพื่อนำไปสู่การผลิตอัจฉริยะที่ได้รับความสนใจและจะส่งผลกระทบในเชิงบวกได้อย่างยั่งยืนต่ออุตสาหกรรมทั่วโลกในอนาคต

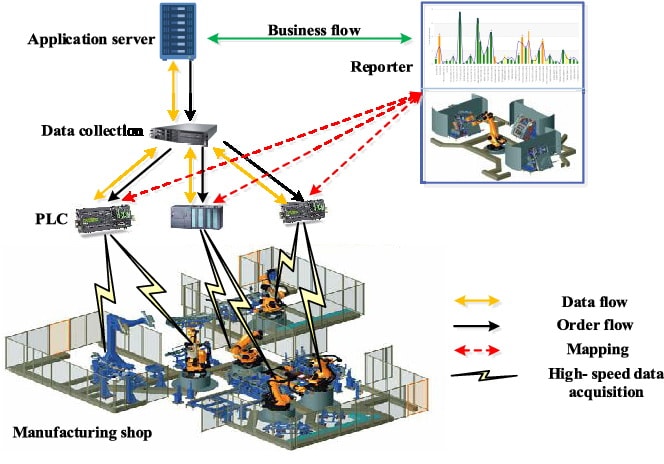

ในการทำงานของโรงงานอัจฉริยะจะมีการใช้ IIoT (Industrial Internet of Things) เป็นศูนย์กลางในการรวบรวมข้อมูลและอุปกรณ์พื้นฐาน ซึ่งมีผลทำให้ระบบการผลิตมีความสามารถในการรับรู้คำสั่ง เชื่อมต่อสื่อสารกับผ่านโครงข่าย และจัดเก็บข้อมูลต่างๆทั้งหมดที่ได้จากการผลิต การวิเคราะห์ข้อมูลและตัดสินใจจะถูกนำมาใช้ในการควบคุมและกำหนดเวลาในการผลิตในแต่ละอุปกรณ์ได้อย่างเหมาะสม และสามารถควบคุมคุณภาพของผลิตภัณฑ์ภายในโรงงานผลิตอัจฉริยะได้อย่างเหมาะสมอีกด้วย นอกจากนี้การให้บริการผ่านทางอินเตอร์เน็ตเพื่อใช้ในการจำลองแหล่งผลิตจาก ข้อมูลเดิมไปจนถึงข้อมูลจากแหล่ง คลาวด์เซิฟเวอร์ (Cloud Server) ซึ่งจะทำการควบคุมการทำงานทั้งหมดผ่านผู้ปฏิบัติงานถือเป็นความร่วมมือในระดับโลกของการผลิตอัจฉริยะที่มุ่งเน้นในตามความต้องการที่ขับเคลื่อนตลาดการผลิตในปัจจุบัน ดังนั้นโรงงานอัจฉริยะต้องอาศัยกุญแจสำคัญทางด้านวิศวกรรม 3 ประการอันได้แก่ Interconnection, Collaboration และ Execution ดังแสดงในรูปที่ 1 ซึ่งแสดงให้เห็นสายการผลิตโดยรวมในโรงงานอัจฉริยะที่แบ่งออกเป็น 4 ส่วนคือ Physical resource layer, Network layer, Data application layer และ Terminal layer โดยมีวัตถุประสงค์เพื่อเปลี่ยนแปลงโรงงานให้เป็น โรงงานอัจฉริยะ (Smart Factory) โดยต้องอาศัยเทคโนโลยีเป็นหัวใจสำคัญในการพัฒนาในแต่ละส่วนของกระบวนการผลิต

ดังนั้นสิ่งที่สำคัญอย่างมากในกระบวนการเหล่านี้นั้นคือการนำหุ่นยนต์เข้ามาเป็นส่วนหนึ่งใน ระบบอัจฉริยะทั้งหมด พร้อมด้วยข้อแนะนำที่น่าสนใจหลายประการ ตัวอย่างเช่น

- จากหน่วยการผลิตแยกส่วนแบบโมดูลาร์ปรับเปลี่ยนเป็นการผลิตชิ้นงานร่วมกันโดยมุ่งให้เกิดการทำงานตามแผนงานและกลไกการทำงานพร้อมกันทั้งระบบ ก่อให้เกิดเป็นระบบโมดูลอัจฉริยะ นอกจากนี้ควรคำนึงถึงความไม่เข้ากันของการปฏิสัมพันธ์ที่เกิดขึ้นจากการเชื่อมต่อระบบอีกด้วย

- ฟังก์ชันของหน่วยการผลิตแบบโมดูลาร์ที่แดกต่างกันอาจเกิดความซ้ำซ้อนในการผลิตผลิตภัณฑ์บางประเภทดังนั้นจึงเป็นเรื่องสำคัญที่จะต้องสร้างโครงการ combinatorial เพื่อหาจุดที่เหมาะสมหรือไม่เหมาะสมร่วมกัน

- แต่ละหน่วยการผลิตไม่เพียงแค่สามารถตอบสนองความต้องการด้านการผลิตของผลิตภัณฑ์ได้เพียงอย่างเดียวเท่านั้น แต่ยังต้องสามารถปรับปรุงประสิทธิภาพของโรงงานอัจฉริยะ (Smart Factory) ด้วยตัวเองได้อย่างอัตโนมัติอีกด้วย

ใช้เซ็นเซอร์พิเศษชนิดต่างๆเพื่อรวบรวมข้อมูลในพื้นที่การผลิตซึ่งอุปกรณ์เหล่านี้โดยปกติจะมีความเป็นอิสระซึ่งกันและกัน ซึ่งมีผลทำให้ข้อมูลที่เก็บรวบรวมมาไม่เหมือนกันจึงให้คุณภาพของข้อมูลไม่สม่ำเสมอ ดังนั้นการนำอุปกรณ์อัจฉริยะอินเตอร์เฟซเพื่อการสื่อสารเชื่อมต่อเข้ากันกับชุดของโปรโตคอลการสื่อสารจะสร้างความสม่ำเสมอให้คุณภาพของข้อมูลที่ดีกว่า ทั้งนี้ควรใช้งานร่วมกับ OPC, Open Database Connectivity (ODBC), RS232, Dynamic Data Exchange (DDE) เป็นต้น ซึ่งระบบเหล่านี้จะใช้ในการเชื่อมต่อระบบควบคุมต่างๆ อาทิเช่น ระบบควบคุมดูแล และ Data Acquisition (SCADA), Distributed Control System (DCS) และระบบควบคุมกระบวนการผลิต (PCS) นอกจากนี้อุปกรณ์จัดเก็บข้อมูลควรตั้งค่าได้ง่ายต่อการนำไปใช้งานและอินเทอร์เฟซควรยืดหยุ่นและปรับขนาดได้อย่างหลากหลาย แหล่งผลิตควรสนับสนุนการเก็บรวบรวมข้อมูลที่ละเอียดเพียงพอที่ทำให้ระบบสามารถเข้าใจและมีข้อมูลการผลิตได้ทั้งกระบวนการ ดังแสดงในรูปที่ 2 สถานะการทำงานของอุปกรณ์คล้ายคลึงกับการเต้นของหัวใจของมนุษย์ ระบบการจัดการด้านสุขภาพอุปกรณ์ซึ่งขึ้นอยู่กับสถานะของอุปกรณ์ที่ได้รับการตรวจสอบที่ในรูปแบบของ “เครื่องตรวจคลื่นไฟฟ้าหัวใจ (EGC)” จะทำให้สามารถคาดการณ์ความล้มเหลวที่จะเกิดขึ้นของระบบและจัดการบำรุงรักษาเครื่องจักรและอุปกรณ์ที่จำเป็นล่วงหน้า อย่างไรก็ตามรูปแบบการเก็บข้อมูลในปัจจุบันยังคงเป็นคอขวดของการผลิตอัจฉริยะที่จำเป็นจะต้องมีการพัฒนาอย่างต่อเนื่องต่อไป

โดยทั่วไปรูปแบบข้อมูลที่ถูกสร้างขึ้นจะทำให้ระบบควบคุมสามารถรับรู้สภาพการทำงานของเครื่องจักร และสามารถประมวลข้อมูลแต่ละโมดูลเบื้องต้นเพื่อการออกคำสั่งต่อไป นอกจากนี้ระบบควบคุมจะสามารถทำงานได้อย่างสมบูรณ์แบบตามแผนและดำเนินตามกระบวนการต่างๆได้อย่างอัตโนมัติตามต้องการก็ต่อเมื่อมีการนำเทคโนโลยีที่เรียกว่า Interoperable Technology มาใช้งาน ตัวอย่างเช่น เทคโนโลยี Interactive Interface ซึ่งช่วยเพิ่มความยืดหยุ่นในการใช้งานได้ดีกว่า นอกจากนี้ความสามารถในการผลิตชิ้นงานที่ปรับเปลี่ยนและสร้างชิ้นงานใหม่ได้อย่างหลากหลายตามคำสั่งการการผลิตในเวลาที่กำหนดไว้ จะกลายเป็นอีกหนึ่งคุณสมบัติพื้นฐานของการผลิตแบบยืดหยุ่นได้ในโรงงานอัจฉริยะ ซึ่งสิ่งเหล่านี้ยังคงเป็นปัญหาในสายการผลิตปัจจุบันที่ไม่สามารถทำได้ดังนั้นผู้เชี่ยวชาญจำเป็นจะต้องหาวิธีการควบคุมและวางแผนขั้นสูงและนำไปสู่การจำลองสายการผลิตเพื่อนำเสนอเป็นโครงการการเปลี่ยนแปลงและพัฒนาโรงงานต่อไป นอกจากนี้ยังทำเป็นต้องตรวจสอบความเป็นไปได้ของโรงงานในการปรับเปลี่ยนโรงงานให้เป็นโรงงานอัจฉริยะในแง่ของความสอดคล้องระหว่างโครงการกลับสถานการณ์ในการผลิต เพื่อตอบสนองความต้องการในการทำงานและในตลาดปัจจุบันได้อย่างทันท่วงที