HIGH PERFORMANCE WITH ULTIMATE FLEXIBILITY ON WATERJET

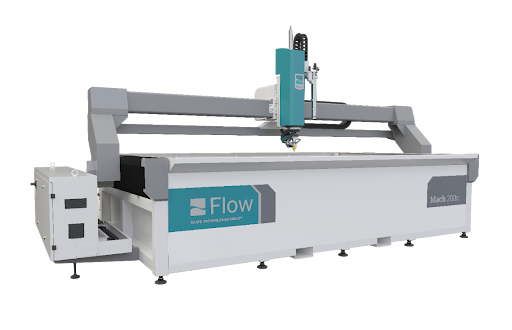

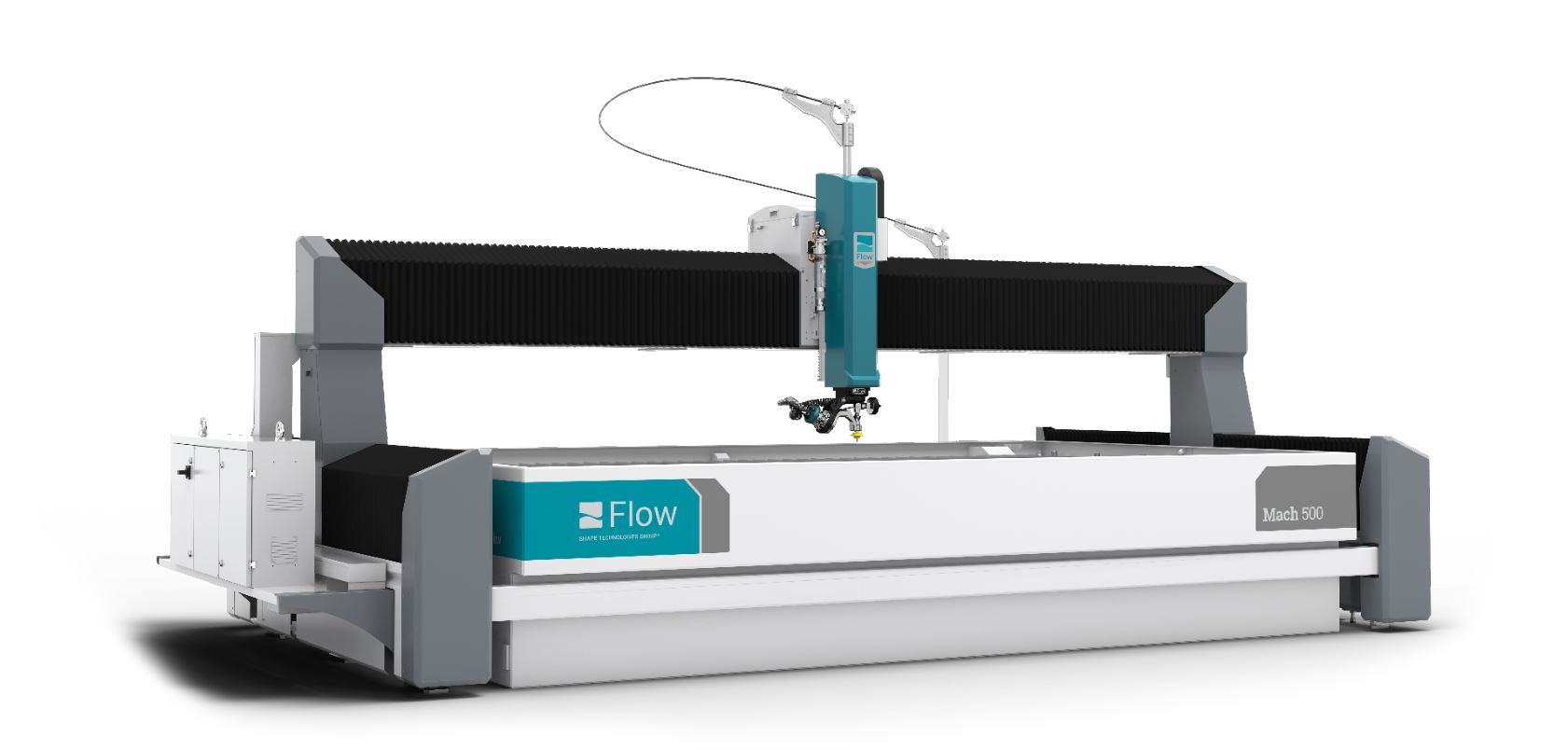

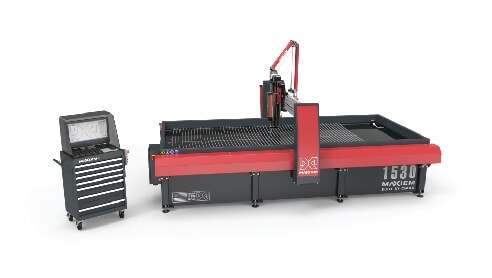

Share withウォータージェットは世界中の製造業で使用されている最も用途が広く最も急速に成長している切断プロセスの 1 つとして認識されており他の切断技術を補強し置き換え続けている。 その原理は超高圧の水流を使用して材料を切断するものであるが多くの場合研磨材と組み合わせて使う。ウォータージェット切断は冷間切断プロセスであり歪み、反り、硬化などの材料への熱によるリスクを軽減できる。熱に敏感な材料に適しており二次処理の必要性が軽減できる。ウォータージェットはあらゆる材料に対応できるため機械の利用率と投資収益率が大幅に向上する。 ウォータージェット システムを使用すれば石、ガラス、金属の極薄の切断、厚いチタンやフォームの高速穴あけと切断などショップに持ち込まれるあらゆるプロジェクトに対応可能だ。ウォータージェットは単に基本的な材料を処理できるだけではない。ニッケル合金、銅、炭素繊維複合材、グラスファイバー、タイル、工業用セラミックなどの切断が難しい材料や、ガスケット、フォーム、プラスチックなどの柔らかい材料にも最適なのだ。 ウォータージェットは世界中の製造業で使用されている最も用途が広く最も急速に成長している切断プロセスの 1 つとして認識されており他の切断技術を補強し置き換え続けている。 その原理は超高圧の水流を使用して材料を切断するものであるが多くの場合研磨材と組み合わせて使う。ウォータージェット切断は冷間切断プロセスであり歪み、反り、硬化などの材料への熱によるリスクを軽減できる。熱に敏感な材料に適しており二次処理の必要性が軽減できる。ウォータージェットはあらゆる材料に対応できるため機械の利用率と投資収益率が大幅に向上する。 ウォータージェット システムを使用すれば石、ガラス、金属の極薄の切断、厚いチタンやフォームの高速穴あけと切断などショップに持ち込まれるあらゆるプロジェクトに対応可能だ。ウォータージェットは単に基本的な材料を処理できるだけではない。ニッケル合金、銅、炭素繊維複合材、グラスファイバー、タイル、工業用セラミックなどの切断が難しい材料や、ガスケット、フォーム、プラスチックなどの柔らかい材料にも最適なのだ。 ダイナミック ウォータージェットは切断速度と切断対象材料の種類に基づいて舞台裏で自動的に切断ヘッドの衝突角度を傾けて水流の遅れとテーパーを補正する特許取得済みの技術だ。その結果切断速度が 2 ~ 4 倍になり完成品の精度は +/-1 ~ 3 千分の 1 インチ (+/- 0.03 ~ 0.08 mm) になる。この技術によりマシンが非常に高速で移動しテーパーと水流の遅れを齎しヘッドを最大 10 度傾けて自動的に補正する事が可能となる。 2D サンプルでも 3D サンプルでも図面を入力するだけで後は機械にお任せだ。FlowXpert ソフトウェアは生産プロセスの管理者である。インポートまたは作成した図面のカット パスを自動的に作成しジェット スタート ストップを適切なポイントに配置し適切なカッター補正を設定しオペレーターがカットを開始する前にパターン エラーをハイライトまたは解決する。部品に対して可能な限り最短かつ最もスマートなパスを決定し余分な動きを最小限に抑え全体的なカット時間と材料を節約する。 柔軟性のもう 1 つの側面は切断ストリームの変更が容易な事だ。オペレーターは様々な切断要件に応じてウォータージェットの速度や角度などのパラメーターを簡単に調整できる。コンピューター制御システムがウォータージェット ノズルを高精度で配置でき切断プロセス中でも切断速度を変更できる。これにより複雑な形状を切断し様々なエッジ品質を実現できる。より高速で効率的な切断により消耗品の使用も減りマシンの全体的なコストが更に削減できる。これにより部品あたりのコストが削減され市場での競争力が高まる。 滑らかできれいな切断エッジと冷間切断プロセスにより二次処理が削減され同じシステムで硬い材料と柔らかい材料を切断可能。 更にウォータージェット切断はオペレーターと環境に対して比較的安全だ。水または水と研磨剤の混合物のみを使用するため危険な煙や蒸気は発生しない。放出された粉塵粒子は水に閉じ込めら安全に濾過される。 ウォータージェット切断の柔軟性と安全性により様々な業界で広く使用されている。航空宇宙業界ではチタン、アルミニウム、複合材から部品を製造するためにウォータージェット切断が広く使用されており部品が厳格な安全性と性能基準を満たす。自動車業界ではギア、ブラケット、内装部品などの部品を製造する際にウォータージェット切断の恩恵を受けている。ウォータージェット切断の柔軟性により特定の設計要件を満たすように部品をカスタマイズでき車両の美観と機能面が向上。またエネルギー、医療、電子機器、建築、マリー、食品、アート加工などにも使用されている。 Article by: MEGATech & Siam Anankit Ltd., Part.<< Click Here