Shape the Future with Smart CNC Machine スマートCNCマシンで未来の工場を形作る

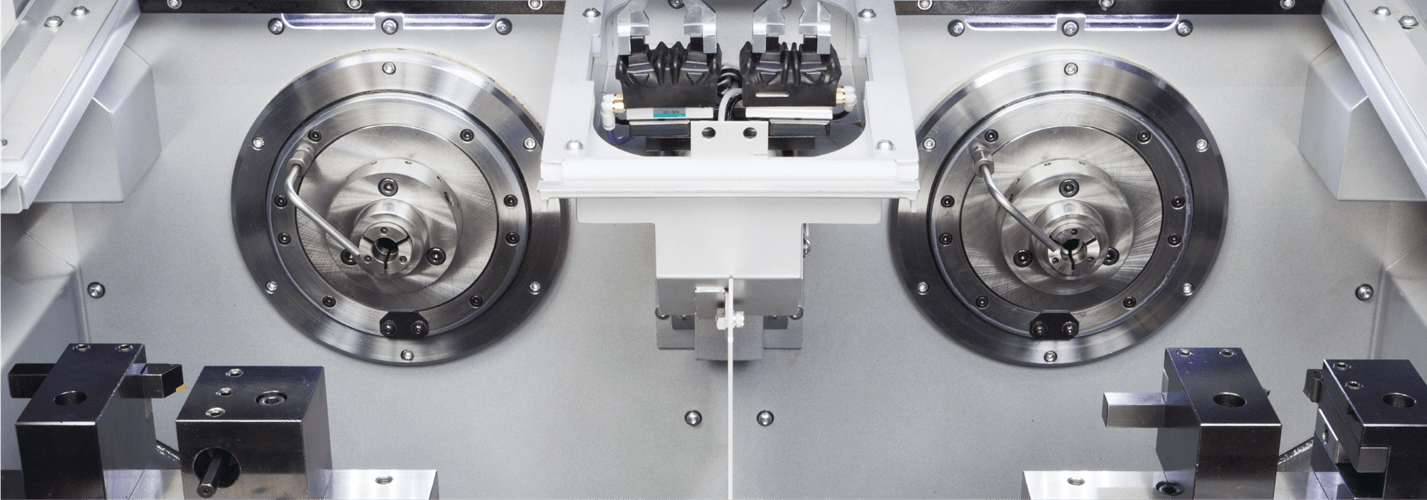

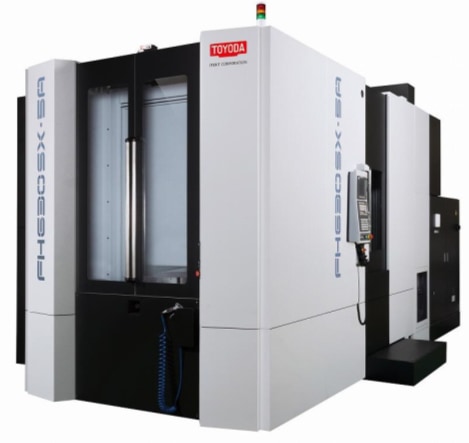

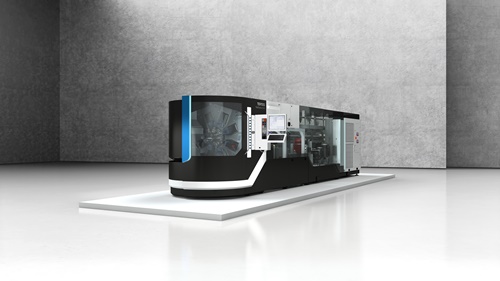

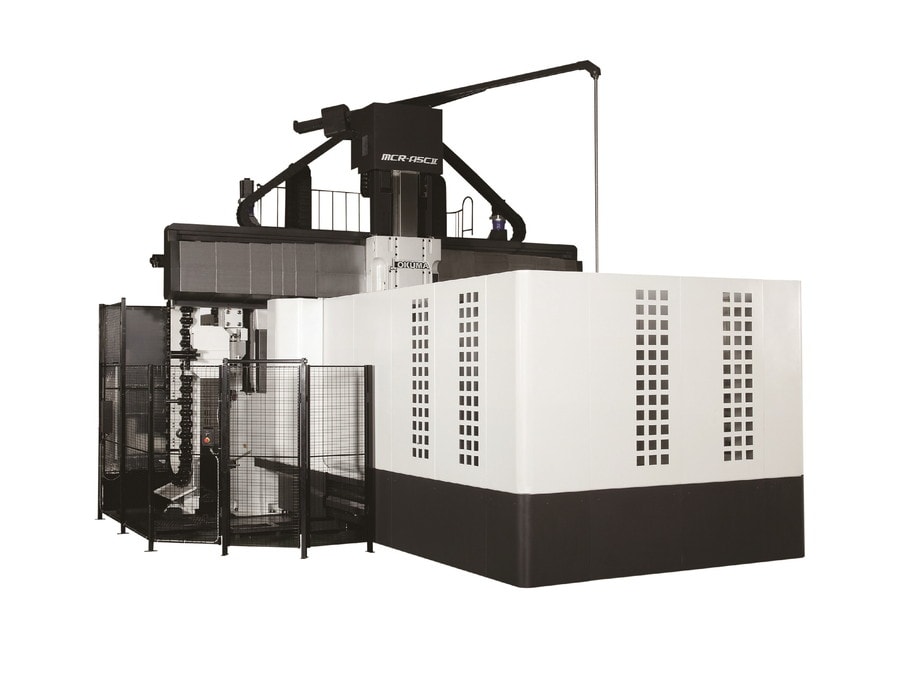

Share with タカマズは70年以上にわたり、チャックサイズ3〜10インチの幅広いCNC旋盤を提供してきました。弊社はお客様が現在と将来的に直面しているチャレンジな課題に対応する現代的な切断ソリューションを提供しています。私達は、部品の量産体制を促進する完全な自動化システムが実現可能となりました。つまり、当社製の機械は自動車産業で使用され、それぞれがお客様の特定のニーズに合わせてカスタマイズされています。 「万人受けする」(‘one size fits all’)ではなく、当社独立的な方法を使用するにより、競合他社と比べ一段のレベル差をつけた「カスタマイズ無限の可能性」 (“Infinite Possibility For Customization”)というコンセプトの下で長年にわたり多くのお客様から信頼を集めてきました。” このように当社は40を超えたメイン機種の中から、25の異なる豊富なシリーズも所有により、お客様の工場に合ったモデルを厳選できるのです。 また、お客様が注文したマシンが自分の加工目的に一致し、他のマシンよりも優れていることを保証する独立かつカスタマイズオプションを選ぶことも可能となります。 現在、金属成形事業、特に自動車部品では価格面・品質面の競争力が激しいことがよく知られています。これにより、メーカーとしてお客様のニーズを満たし、ユーザーから信頼性を得るためには、コスト削減や効率化及び品質向上等の観点から避けられない状況となります。 この記事では、TAKAMAZがXWシリーズ製品を紹介します。XWマシンは2スピンドル3インチの旋盤(XW-30plusではMAX.4インチのチャックに対応)自動供給パレット仕様 複合装置付の機種。規格比較表が作成されたので、お客様の生産性を最大限に高める機械を選択することができます。 2007年以降、世界的な金融危機が深刻化するなかで、当社XW-30製品の受注は毎年増加しています。その理由は、XW-30のコンパクトボディーから更なる進化でハイスピード・高精度な加工の実現、自動供給装置付け、更に手ごろな値段で購入できたからです。 XW-30はCNC2スピンドル2スライド精密旋盤、幅1メートル、高さ1.5メートルによるこれまでで最もコンパクトなボディー・高効率マシンが登場。基本的にTakamaz USL-480の2台を組み合わせたデザインにより、機械の周囲の視認性及び通気性が向上され、機械側面にアクセスする必要なく、表側および裏側から清掃・ メンテナンスが容易にできる構造設計。材料準備の面、制御版カバーの開き設計により、900 mmの広い領域の作業スペースを確保し、ツール変更や作業を簡略化できます。 XW-30の設計には、加工機の所要床面積を拡大し、コストパフォーマンスを実現しました。マシンの操作を簡単に切り替え可能、機械の表カバー開き式により、メンテナンス簡単化を追求しながら不要な領域を取り除き、サイドカバーによるメンテナンスのしやすさを向上しました。 利便性とセキュリティ性を高めるため、1つの大きな防止カバーの上開き式CNC旋盤の表側からアクセスが可能となります。広い領域が開き型の表側カバーを持ち上げると、機械の中にある最も重要な部品を上から下へ簡単に確認することができます。 自動供給装置(ローダー)はZ軸の上を駆動し自動的に搬出口へ移動し搬出するため、2軸の自動供給は作業の負荷に十分です。つまり、機械部品が30%少なくなる分、これで少エネルギー効果及びより低コストを実現します!。 低消費電力の小型マシン設計により摩擦抵抗が軽減する軽量化素材及びビルトインモータを搭載することで低消費電力を実現しました。油圧駆動システムの削除によりXW-30は従来よりはるかにエネルギー消費が少なく、記録された過去の実績によると、TakamazXW-30シリーズは1軸モデルよりエネルギー使用量を最大74%節約でき、ECOに貢献できました。 Cycle time reduction 当社の自動車部品のお客様は、運用コストを最大30%以上削減できるコストパフォーマンスが求められています。 基本的に、ツール軸の移動やワーク投入等に取られるのが 「準備時間」 または「待ち時間」と無駄な時間が取られます。Takamazでは、ユーザーのためにできるだけ機械の稼働時間を向上させることを目指して「高収益な機械」をご提供します。 お客様のご期待に直接お応えし続けるために、本シリーズは高速・小型・高精度の機械をコンセプトに加工時間を大幅に短縮を実現!→Takamazは独立的の高速ローダー・高速で対応できる機械を開発・製造しています。信じられないほどの2秒間の読み込み速度を実現するために、W型の搬送グリッパー(特許取得済)を使用してローダーの移動速度を従来の80m / sから100〜150m / s(15%以上高速)まで上げると共に、移動位置を減らすことができます。 精度向上の面では、XW-30シリーズには高速性と精度を提供する多くの新機能があります。 スライドとスピンドルのレベルの平面度を確保でき、膨張による熱変形対策の設備構造を使用して、スピンドルによる熱歪みの影響を最小限に抑えることができます。 更に、本機は、へッド内部をビルトイン主軸2基分の冷却タンクを設けることで、機械の温度は同じ温度に 保たれます。また、切断中の振動の影響の軽減や熱変位を抑え安定した経時変化を実現できる2つの目的に役立ちます。Takamaz工場のショールーム温度で24〜25°で加工、7%のエマルジョンの冷却を使用し、午前9時から連続して加工開始テストを行われ、その結果では熱による加工部品の寸法偏差がわずか4μmの誤差で非常寸法変化少ないことで定評のある。したがって、このXW-30は安定した旋盤であり、量産性に優れた高精度の加工を確保できる選択肢です。 上記に述べたXW-30の優れた仕様から、2010年にも「日本機械工業連合会会長賞」(JMF)の優秀省エネルギー製品の受賞 および「日本機械学会(JSME)」の優秀製品を受賞しています。