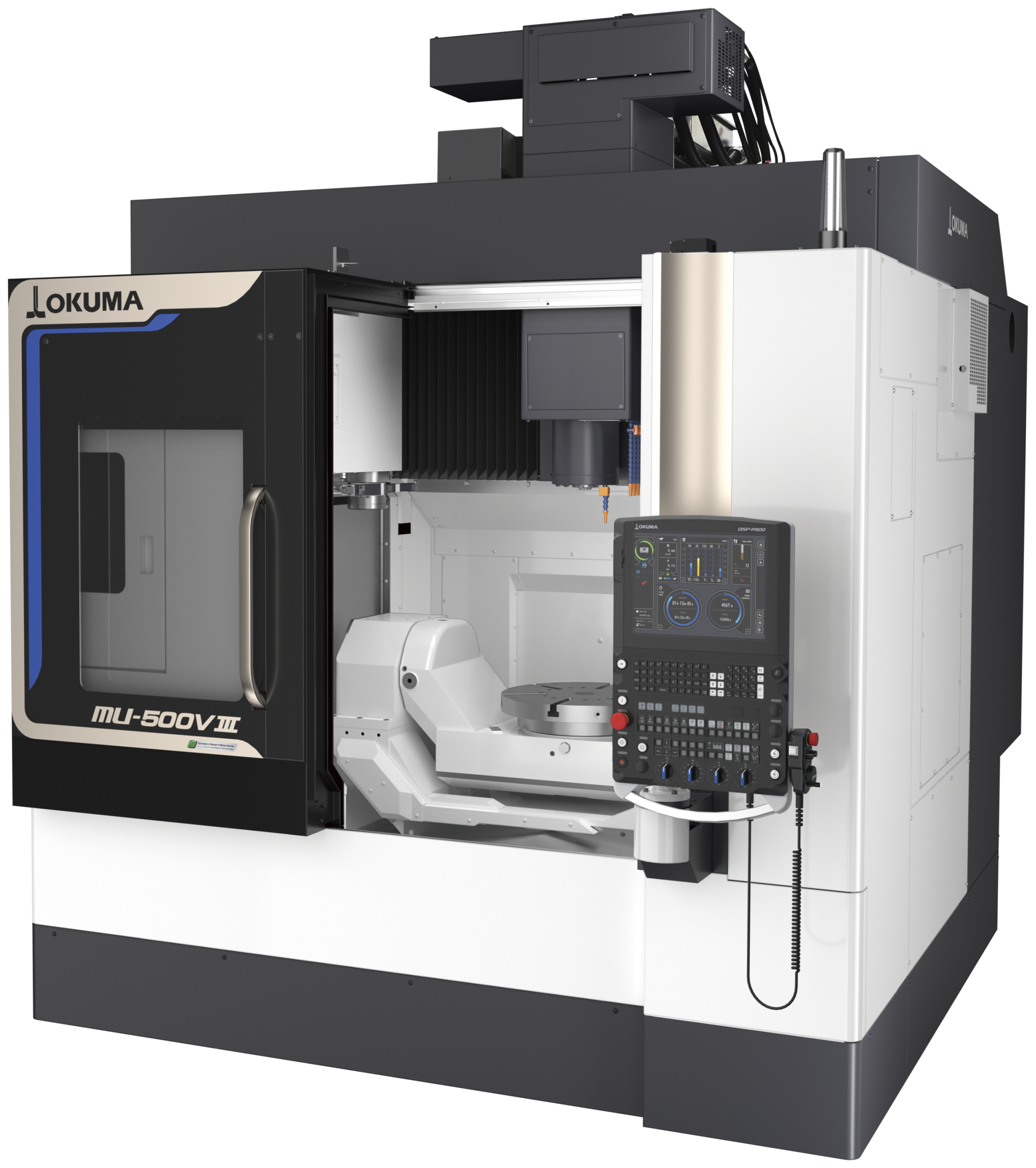

HIGH PRECISE ON 5-AXIS MILL – TURN

Share withオークマの5軸制御マシニングセンタ、複合加工機は、クラス最高レベルの精度安定性と高い加工能力を実現しています。 5軸制御マシニングセンタ MU-5000Vは経時熱変位7μm以下、複合加工機 MULTUS U4000は、経時熱変位10μm以下と高い精度安定性を実現しています。 高い加工精度、加工能力を両立し、生産性を大きく向上することができます。 MEGATechは最大ワークサイズφ700mm×500mmの加工を可能とした、コンパクトで使いやすい5軸制御マシニングセンタ「MU-500VⅢ」を紹介します。 オークマの「MU-500VⅢ」は、5軸加工による工程集約を、クラス最高の精度安定性と最大の加工空間、コンパクトな設置スペースで実現します。 ◆ 5軸制御MCとして世界最高レベルの精度安定性 経時熱変位7μm以下(環境温度 8℃変化時) ◆ 高生産性・高精度と脱炭素を高い次元で両立 消費電力12%削減(当社試算値) ◆ 広い加工空間をコンパクトに実現 加工空間68%拡大(最大ワーク径φ600mmの同シリーズ機比) フロアスペース拡大を最小限に抑え、5軸制御MCの導入を推進 「MU-500VⅢ」は、最大ワーク径φ600mmの5軸制御MC「MU-400VⅡ」の上位機種として、最大ワーク径φ700mmに対応し、加工空間の大幅向上を実現いたしました。 省スペースと導入のしやすさを追求したMU-500VⅢ、そして、更なる高い工程集約能力を備えたMU-1000Vシリーズ(MU-4000V/5000V/6300V/8000V)、2つの5軸制御MCシリーズラインナップで、工程集約による省人化の高まる需要にお応えします。 機械が自律的に「高精度と脱炭素(省エネ)」を両立する「Green-Smart Machine」 機械が自律的に高精度を安定維持する知能化技術「サーモフレンドリーコンセプト」と5軸加工機の精度を10分足らずで最大限に引き出す「ファイブチューニングⅡ(特別仕様)」の相乗効果で、5軸制御MCでは世界最高レベルとなる経時熱変位7μm以下の精度安定性を実現。省エネルギーシステム「ECO suite plus」を標準搭載し、高精度を保ちながら消費電力を従来機比19%の削減を達成しています。 多種多様なワークに対応する広い加工空間を最小フロアスペースで実現 3軸立形マシニングセンタと同等のコンパクトな設置スペースながら、最大ワーク寸法φ700mm×高さ500mmに対応で、限られたスペースでも容易に導入可能で、多種多様なワークに対応可能です。 X軸ストローク1,050 mm Y軸ストローク560 mm Z軸ストローク460mmと φ700mm大径ワークの5軸加工を難なくこなす、クラス最大級の広い加工空間を実現します。 立形マシニングセンタ並みの強力切削と高精度を両立 幅広い材種の重切削に対応し、加工時間を短縮する強力主軸をラインナップ 最高回転速度15,000 min-1 最大出力22 kW(特別仕様) 最大切削量672 cm3/min (被切削材:鋼材S45C、エンドミル加工) 加工能力においても、幅広い材種の重切削に対応する15,000min-1、最大出力22kWの強力主軸をラインナップ。重切削負荷を安定して支える高剛性門形構造による立形MC並みの強力切削に加え、ワンチャッキングの多面加工により段取り替えで発生するワークの位置ずれ、段取り工数を削減し高精度な多面加工を実現します。 金型や自由曲面の加工面品位を工場Hyper-SurfaceⅡ(特別仕様) 金型や自由曲面形状加工において、CAMのNCデータに起因するスジ目やエッジの乱れ、往復加工における加工目幅の不揃いなどを高度なデジタル技術に基づく最適な軸制御で抑制し、高速、高品位に仕上げます。 金型加工仕上げ[加工形状に最適な軸制御] ・コーナー部で速度を落とすことなく振動を抑制 ・加工時間を短縮するとともに、面品位も向上 作業者負担を最小限に抑え、使いやすさを徹底追求 立形マシニングセンタと同じ使い勝手で5軸加工を実現する使いやすさを追求します。 加工中もワークが見やすい、良好な視認性のトラニオンテーブル ・無理のない姿勢で段取り作業ができるユーザーフレンドリーな機械構造 テーブルに容易に手が届く、良好な接近性 機械前面からテーブル中心までの距離495 mm ・人と機械の調和を実現する新デザインを採用 […]