Wire Cutting EDM – Die Sinking EDM machine The heartbeat of your operation

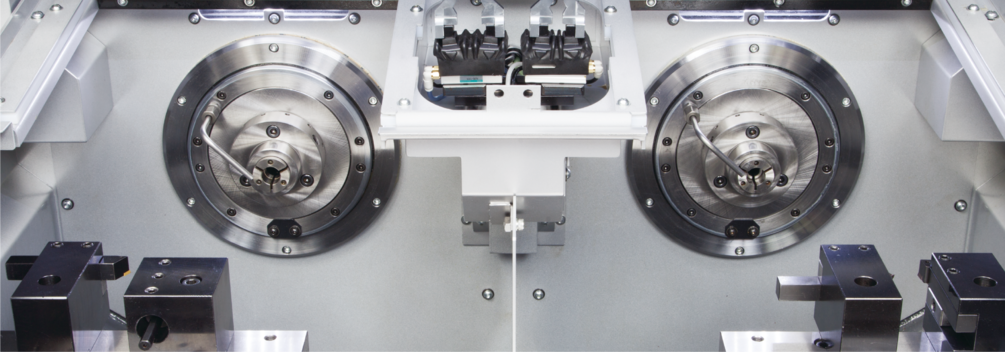

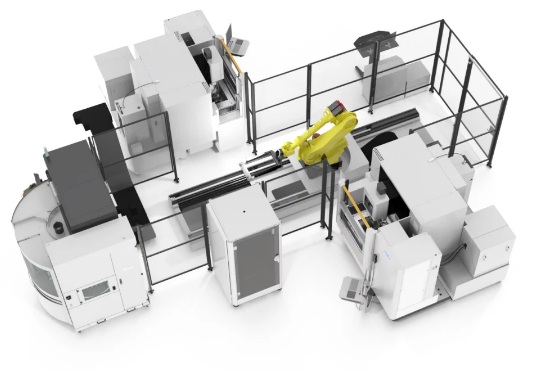

Share withGF Machining Solutions は高品質の医療機器の製造に不可欠な革新、精度、生産性、サポート サービスを提供する事でお客様の業務の健全性をサポート。数十年にわたる経験と幅広い技術を駆使して製造の課題に対する完全なソリューションを提供。フライス加工、積層造形 (AM)、レーザー、放電加工 (EDM) から始めこれらの技術をお客様の業務の一部としてシームレスに連携させる自動化、データ管理、接続機能まで、GF Machining Solutions はお客様の業務が確実に実行されるべくお手伝いいたします。 限界を押し広げる 当社の EDM マシンは機械的な力を掛けずに1 ミリメートルの 1000 分の 1 (1 ミクロン) までの精度で導電性材料を製造するために使用されます。 GF Machining Solutions はワイヤ切断、ダイシンキング、穴あけ EDM ソリューションの完全な範囲を通じて医療技術の顧客にサービスを提供。当社の最新世代の EDM 技術は再鋳造層を残さずに加工速度を向上させバリのない部品を作成しながら医療製造に不可欠な完璧な形状を保証。 これらの技術は様々な医療製造分野、特に低侵襲手術器具や複雑で非標準的な医療用マイクロ成形アプリケーションに最適。 器具 関節鏡手術用のクランプなどの器具には正しく機能するために許容要件を満たさねばならない様々な重要な面があります。GF Machining Solutions CUT P シリーズを使用する事でメーカーは業界をリードする効率的で素晴らしい結果を達成可能。 関節鏡クランプ 関節鏡手術用のクランプなどの器具には正しく機能するために許容要件を満たさなばならない様々な重要な面があります。GF Machining Solutions CUT P Pro シリーズを使用する事でメーカーは業界をリードする効率で素晴らしい結果を達成できます。このシステムが提供する利点には次のものがあります。 最新世代のデジタル IPG スパーク ジェネレーターは優れた表面仕上げでより高速な切断速度を実現 完全に統合された衝突回避テクノロジー 簡単に習得、簡単プログラミング、簡単操作HM 骨鋸ガイドブロック […]