3D Printing the key player of the Industrial Revolution

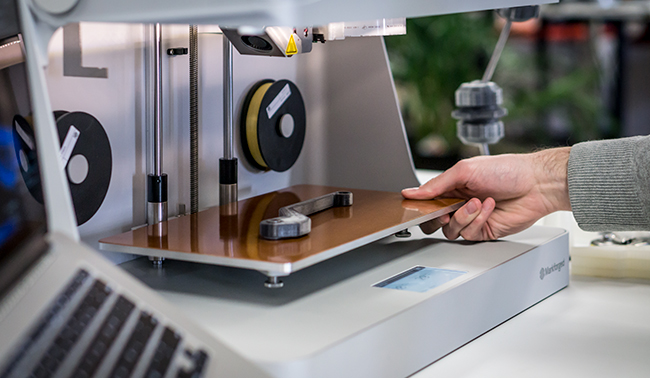

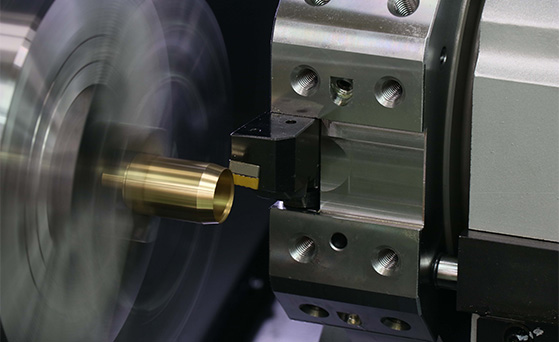

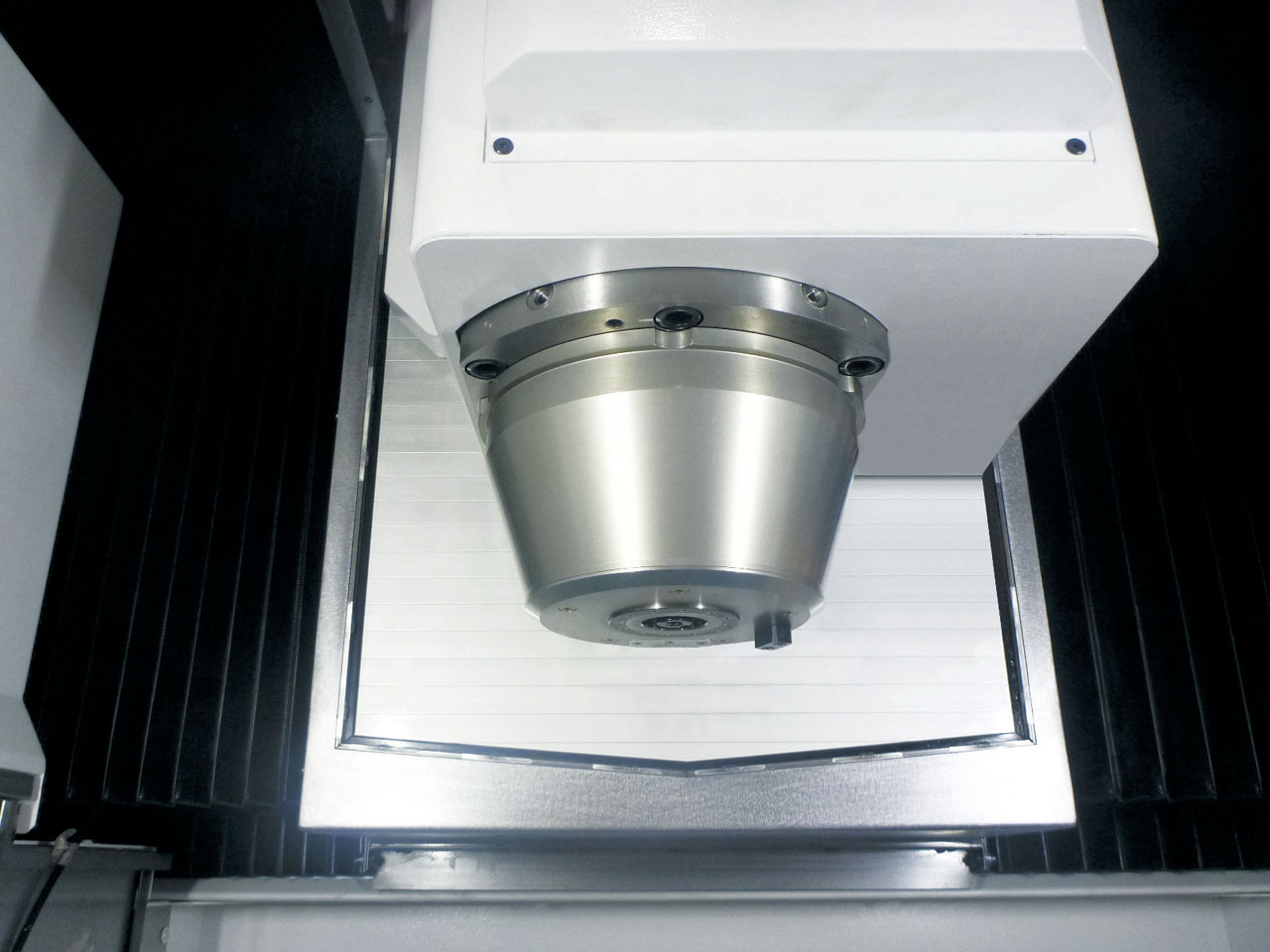

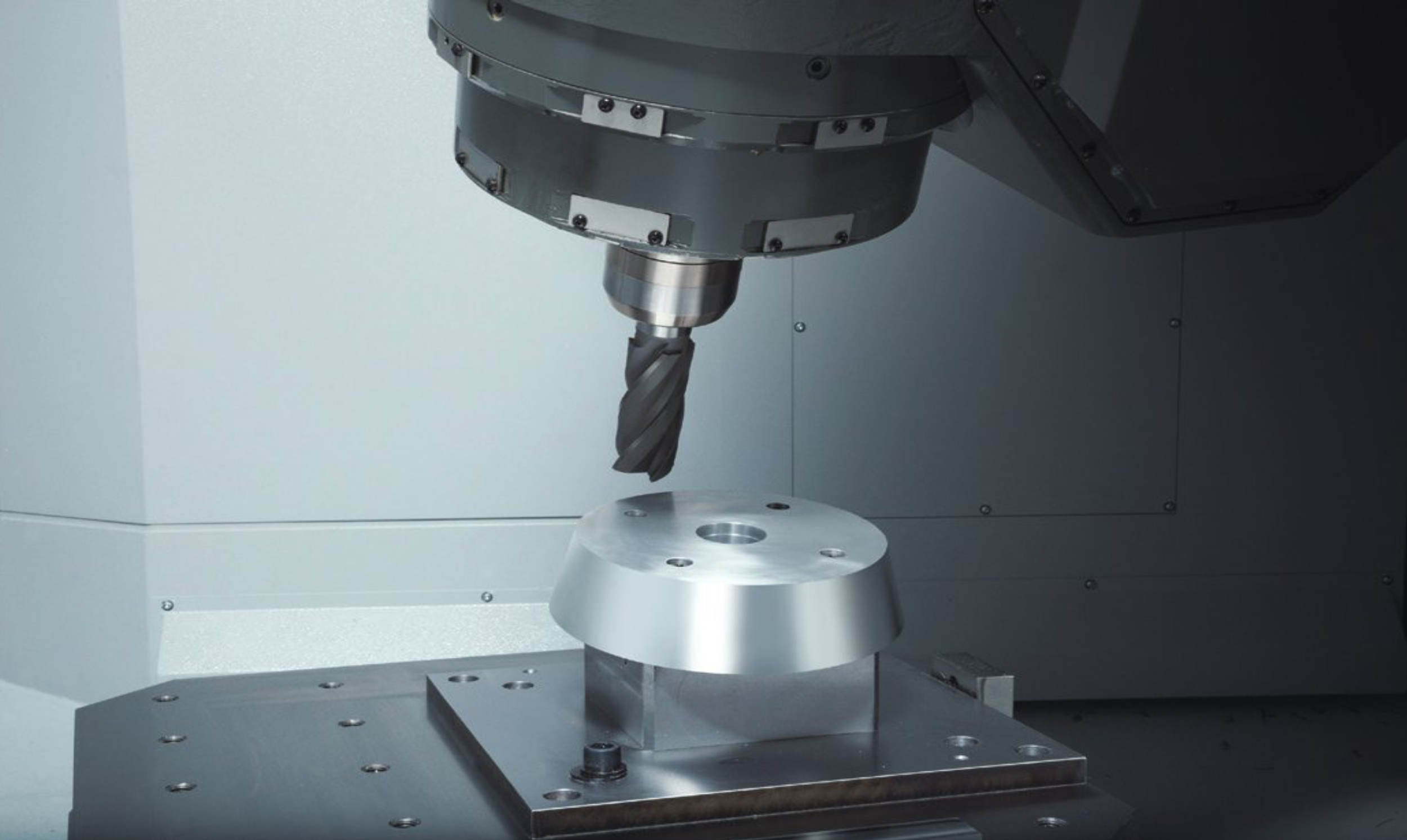

Share withArticle by: Cerathai Co., Ltd. & MEGA Tech 本メタルカットの記事においてMEGA Techは、現在の急速な変化の重要性を認識し産業工場での技術の発展をもたらした Cerathai Company Limited の 3D プリンターを紹介できる事を光栄に思う。3D プリンターは成長と可能性のチャネルを提供するテクノロジーの一つあり業界にとって非常に重要だ。 長年3DプリンターをリードしてきたMarkforgedは顧客の製造要求をその最高の効率で満たすマシンであると我々は信じている。 3Dプリンターといえば試作品だけを印刷するイメージで現実への応用がでないと認識されがちな、それでももう数十年にわたって使われている技術だ。これにはワークの品質、耐久性、精度、材料の選択肢が限られている事などの様々な理由によるものだ。しかしながら技術の急速な発展の結果この考えは現実離れして来た。最終用途部品に 3D プリンターを使用するトレンドは米国から炭素繊維と金属を輸入している Markforged などの企業が主導しており産業用途向けのソリューションの開発に重点を置いている。 一方3Dプリンター企業の多くは業界の破壊者と見なされており3D印刷業界を新しい時代に導くラピッドプロトタイピング市場に焦点を当てている。 3Dプリンター市場はコロナパンデミック、インフレ、戦争、材料の価格、中国のゼロコロナ政策などの過去2〜3年間に発生した色々なハプニングで成長率の高い業界と見なされている。これがまさに製造業者がワークピースを製造するための新しいソリューションを見つけるための促進剤であった。確かに、3D プリンターはまだ全てのモノを製造することはできないが、にもかかわらずそれらの製造方法を正しい方法で使用すれば要求は充分に満たす事が可能だ。これが理由で当社は3D プリンターのみを販売するだけでなくプリンター、材料、ソフトウェア、およびにサービスで構成されるデジタル フォージまたはデジタル ファクトリーと呼ばれる完全なソリューションを開発して顧客がいつでもどこでも製造の品質を最大化できるようにしているのだ。これによりサプライヤーとのやり取りが不要になり柔軟性と効率が向上しサプライチェーンの問題が大幅に減少する。現在技術投資を行わなかった企業はそれを行ってきた競合他社に比べて不利な立場に置かれている。 前述した様に3D プリンターを使用する際に多くのユーザーが経験する問題はワークの耐久性の低さだ。企業によってはプリンターに何百万ドルも投資したのだが、その結果は壊れやすく脆いワークピースが生産されてしまっている。結局のところ金属は未だにCNCによる研磨が必要なのだ。そのためにMarkforged は複合繊維強化 (CFR) と呼ばれる新しい 3D 印刷技術を開発し、これにより炭素繊維、Keviar、グラスファイバーなどのポリマーなどの印刷が可能になった。このロジックは構造耐久性を高めるために鉄筋補強が必要なコンクリート打設と同じものだ。これにより、ABS や PLA などのプラスチック材料のみを印刷する通常の 3D プリンターで作成されたワークピースの強度が向上する。 治具・治具、グリッパー、スペアパーツ、その他の機械部品の試作など様々な面で製造の需要を満たすアルミ製ワークピースの代替品と成り得る。 炭素繊維は金属よりも耐久性が高くプラスチックよりも軽い高品質のエンジニアリング材料だ。これらはBMWの一部のモデルの電気自動車ボディや最大 50% の炭素繊維で構成されるボーイング航空機の新しいモデルの構造などの自動車業界や航空宇宙産業業界で利用されている。その結果Markforgedは炭素繊維を使用した 3D 印刷技術を開発した。現在世界中に15,000社を超えるユーザーがいる。Markforgedのプリンターで製造されたワークピースは自動車および電子ワークピースを製造する工場で使用されており更には国際宇宙ステーションの宇宙空間でも使用も可能だ。 Markforgedはまた金属 3D プリンター、金属 FFF タイプ (金属溶融フィラメント製造) の市場のリーダーでもある。ワイヤー状の素材を使用し印刷完了時に焼成炉に投入する。金属を印刷するこのプロセスは電子ビームを使用して金属粉末を形成するパウダー […]